O processo completo de fabricação de uma caixa de EVA termoformada pode ser dividido em oito etapas: preparação do material EVA → seleção dos materiais de superfície → corte do EVA → aplicação do logotipo ou padrão nas caixas → pré-prensagem → termoformagem → resfriamento e acabamento → costura, e, por fim, inspeção e embalagem. Assim, uma caixa de armazenamento de EVA versátil está concluída.

Os principais parâmetros do processo estão concentrados na etapa de termoformagem.

A seguir, apresentamos uma explicação detalhada de cada etapa, juntamente com as faixas de controle mais comuns, facilitando a consulta direta por parte das marcas ao projetar e personalizar estojos para lápis ou caixas de armazenamento em EVA.

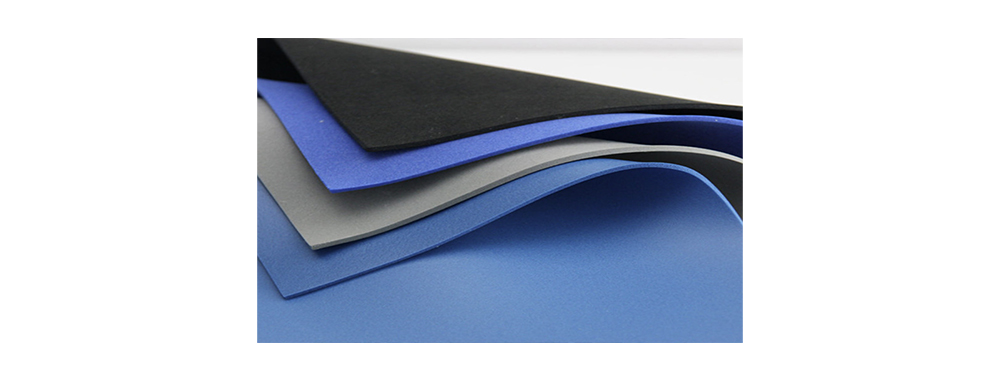

Selecione EVA com a dureza adequada: dependendo da espessura da parede e da firmeza necessárias para o estojo, escolha placas de espuma EVA com densidade de 200 a 300 kg/m³ e dureza de 55 a 80 graus.

Para estojos pequenos e leves de EVA, como estojos para óculos ou capas para iPod, recomenda-se EVA com dureza de 65 graus.

Para estojos de ferramentas ou caixas de armazenamento de produtos eletrônicos, recomenda-se uma dureza de 75 graus ou superior para garantir que o estojo mantenha sua forma e não se deforme facilmente.

Após escolher as folhas de EVA com a dureza adequada, o próximo passo é selecionar o tecido de superfície a ser laminado sobre a folha de EVA. A opção mais comum é o tecido de poliéster tricotado, que possui uma superfície lisa, excelente elasticidade e custo relativamente baixo, tornando-se a primeira escolha para a maioria das capas de EVA padrão.

Além disso, os clientes podem selecionar materiais personalizados com base nas necessidades do produto ou no posicionamento da marca. Por exemplo, o couro PU laminado com EVA é frequentemente usado para fabricar itens como estojos para lápis e organizadores de EVA.

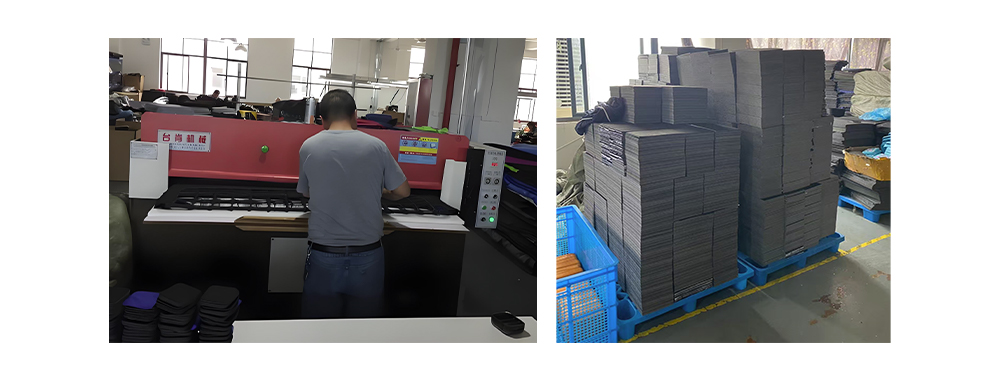

Estenda a folha de EVA laminada e corte-a em pedaços individuais. O tamanho do corte deve ser aproximadamente 20 mm maior que o perímetro do molde. Essa folga extra garante que materiais com diferentes taxas de contração tenham espaço suficiente para se esticar e também evita a falta de material durante o processo de termoformagem.

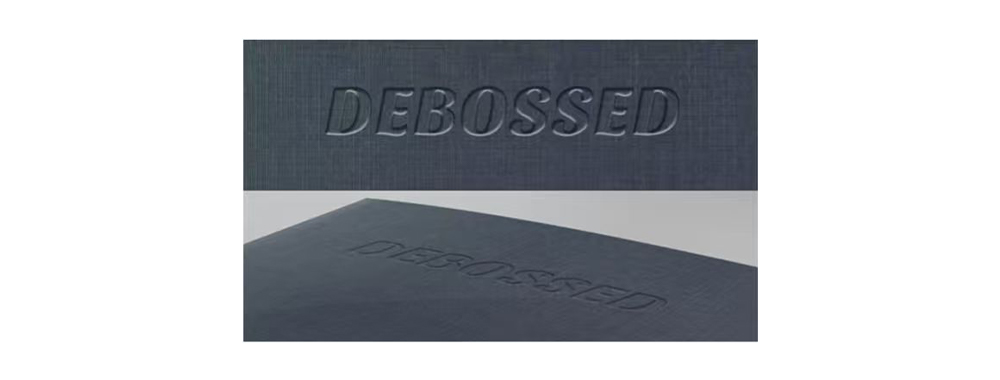

4.1. Os padrões decorativos ou logotipos na caixa de EVA podem ser impressos em serigrafia, por transferência térmica ou por sublimação. Essas impressões não serão afetadas pelo processo subsequente de termoformagem.

4.2. Logotipo em baixo-relevo: O padrão ou logotipo também pode ser gravado em baixo-relevo diretamente no molde de termoformagem, permitindo sua formação em uma única etapa. Nesse caso, não é necessária nenhuma decoração adicional com o logotipo, como mencionado anteriormente.

Primeiro, pré-aqueça o material em um forno a 60–80 °C por 30–60 segundos; isso ajuda a encurtar o ciclo de termoformagem subsequente e melhora a planicidade da superfície.

Em seguida, coloque a folha cortada no molde de prensagem a frio e aplique uma leve pressão de 2 a 4 MPa durante 5 a 10 segundos. Isso permite que a folha se ajuste inicialmente ao molde, reduzindo o deslizamento ou deslocamento durante a termoformagem e minimizando as rugas.

Este é o processo fundamental na produção de uma capa de EVA termoformada. Utilizando uma máquina de termoformagem de quatro colunas com placas aquecidas eletricamente e temperaturas dos moldes superior e inferior controladas independentemente, a forma final da capa é essencialmente moldada.

~45 s para uma espessura de parede de 3 mm

~60 s para uma espessura de parede de 4 mm

Para cada 1 mm adicional de espessura de EVA, aumente o tempo de termoformagem em 10 a 15 segundos.

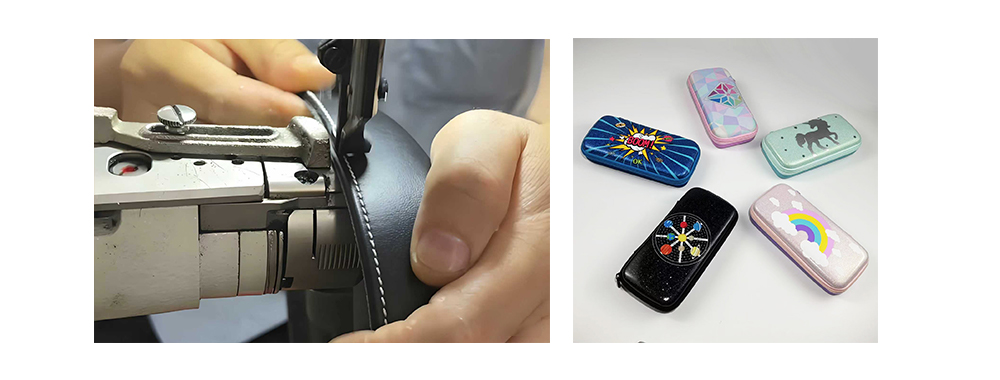

Costure a capa ou a base de EVA termoformada com o zíper e outros componentes, como alças de transporte em tecido, e adicione ferragens como rebites ou um patch com o logotipo usando uma rebitadeira pneumática. Com isso, o processo de montagem de um estojo ou caixa de armazenamento está quase concluído.

Por último, mas não menos importante, inspeção e etiquetagem antes do acondicionamento nas caixas master.

Para cada aumento de 5 °C na temperatura, a pressão pode ser reduzida em 1 MPa, e vice-versa.

Os moldes de cavidade profunda requerem ranhuras de ventilação de 0,05 a 0,1 mm para evitar bordas queimadas e reduzir problemas como bolhas na superfície ou delaminação localizada de tecidos laminados durante a moldagem.

Realize testes para determinar a duração ideal do resfriamento antes da produção em massa. Reduzir o tempo de resfriamento desnecessário pode melhorar significativamente a produtividade.

Em dias de chuva contínua ou alta umidade, recomenda-se pré-secar os lençóis a cerca de 50 °C por aproximadamente 3 horas antes da produção.

Registre a temperatura, a pressão e o tempo de resfriamento. Pare a máquina imediatamente e ajuste o molde caso sejam detectadas variações.

Seguindo os procedimentos e parâmetros acima, uma caixa de EVA padrão com 5 mm de espessura de parede pode atingir uma produção diária de 1.200 unidades por máquina, com uma taxa de rendimento ≥98%.

| Autor | ||||||

|

Direitos autorais

@2024 Synberry Bag & Package Products Co.,Ltd Todos os direitos reservados

.

SUPORTADO POR REDE

SUPORTADO POR REDE